О нас

Компания Primetals Technologies, штаб-квартира которой находится в Лондоне, Великобритания — новатор и мировой лидер в области разработки инжиниринга, строительства заводов и предоставления услуг для всего жизненного цикла оборудования предприятий металлургической промышленности. Компания располагает большим портфолио технологий, продуктов и услуг, включая электрооборудование и средства автоматизации, решения для цифровизации и снижения негативного воздействия на окружающую среду. Портфолио компании охватывает все металлургические переделы: от подготовки сырья и до получения готовой продукции, вплоть до новейших решений для производства проката из цветных металлов. Компания Primetals Technologies входит в группу компаний Mitsubishi Heavy Industries и насчитывает около 7000 сотрудников по всему миру.

В России компания Primetals Technologies представлена Обществом с ограниченной ответственностью «Прайметалс Текнолоджиз Раша», состоящим из двух подразделений в Москве и Екатеринбурге.

Основное подразделение в городе Москве занимается общим администрированием работы Общества, а также проводит исследование и анализ тенденций рынка металлургии; осваивает потенциал рынка сбыта в своём регионе и канале сбыта по профилю порученных продуктов, решений и услуг; осуществляет продажи и достижение плановой нормы прибыли в соответствии со стратегией бизнеса; оказывает поддержку штаб-квартире в сбыте на российском рынке; осуществляет визовую поддержку и оказывает переводческие услуги работникам ООО «Прайметалс Текнолоджиз Раша» и другим аффилированным компаниям.

Обособленное подразделение в городе Екатеринбурге занимается проектированием электротехнического оборудования и систем автоматизации для черной и цветной металлургии. Также в сферу деятельности подразделения входят поставка, монтаж и пуско-наладка систем автоматизации производства и управления агрегатами.

За годы работы ООО «Прайметалс Текнолоджиз Раша» удалось накопить большой опыт в реализации как небольших, так и крупных проектов. Наша клиентская база насчитывает около 50 металлургических заводов.

Наша простая иерархия и гибкая бизнес-модель делают нас постоянно доступными. Около 80% наших сотрудников имеют более 10 лет профессионального опыта, что является прочной основой доверия наших клиентов.

Для нас первостепенное значение имеет поиск лучших решений и удовлетворение ожиданий клиентов и рынка, генерирование новых идей и воплощение их в жизнь, чтобы стать устойчивым лидером в своей отрасли.

Области нашей компетенции

Наши знания и опыт для каждого этапа цепочки создания добавленной стоимости

Переход на цифровые технологии — индустрия 4.0

Металлургический оркестр - инструменты для цифровой эры металла

Представьте, что ваш завод - это оркестр, где все компоненты работают в гармонии для производства продукции высшего качества. На умных заводах будущего все компоненты оборудования будут связаны друг с другом и ими можно будет с легкостью дирижировать для обеспечения исключительных эффективности и надежности.

В ногу со временем благодаря системам электрики и автоматизации

Рост потребности в гибкости и эффективности производственных процессов ведет к увеличению необходимости применения интегрированных решений по электрике и автоматизации на каждом этапе срока службы установок на металлургических предприятиях.

Primetals Technologies — ведущий поставщик продуктов, решений и услуг в сфере электрики и автоматизации в металлургии. Наша задача — помогать своим клиентам оптимизировать техническую готовность оборудования, экономическую эффективность и качество продукта. Наш портфолио по электрике и автоматизации включает в себя базовую технологическую автоматизацию, решения для энергоснабжения и приводные системы для моделирования технологических процессов и планирования производства. Кроме того, мы предлагаем пакеты решений для модернизации и услуги для всей производственной цепочки, оказываемые на каждом этапе жизненного цикла оборудования. Обладая глобальными ресурсами и знаниями по дисциплине «Электрика и автоматизация», мы оказываем поддержку партнерам на местном уровне, а также поддерживаем долгосрочные партнерские отношения с нашими клиентами, предлагая им специализированные решения и услуги на основе наших ноу-хау и индивидуальных требований клиентов.

Услуги для всего жизненного цикла металлургических агрегатов

Надежная техническая поддержка, модернизация агрегатов и проверенные услуги в области техобслуживания.

Компания Primetals Technologies располагает опытом, необходимым для оперативного и надежного оказания полноценной технической поддержки, консалтинга, электронных услуг следующего поколения и проведения обучения для персонала. Мы считаем полезными долгосрочные отношения с заказчиками и поэтому можем предложить набор конкретных услуг на полный жизненный цикл металлургического предприятия. Для обеспечения работы металлургических предприятий с максимальной производительностью мы предлагаем полный спектр услуг по технической поддержке, которая включает в себя мероприятия по модернизации и реконструкции, ремонты, своевременное обеспечение запчастями, автономное и оперативное техобслуживание. Группа наших экспертов по техобслуживанию может помочь металлургической компании сократить расходы, увеличить производительность, улучшить качество продукции и повысить уровень промышленной безопасности.

Эко-решения — сохраняем ресурсы, создавая ценность

В связи с растущими ценами на энергоресурсы и ужесточающимися нормами по охране окружающей среды, экономия ресурсов и охрана климата становятся важны как никогда ранее. ЭКО-решения компании Primetals Technologies - это широкий спектр услуг и технологий, которые позволяют увеличить энергоэффективность, снизить уровень негативного влияния производства стали на окружающую среду и обеспечить эффективное управление водными ресурсами и побочными продуктами.

ЭКО-решения компании Primetals Technoliges - это технологические процессы и решения для всей цепочки производства чугуна и стали, которые отвечают всем самым строгим нормам выбросов загрязняющих веществ в атмосферу, а также помогают производителям значительно сократить расходы. Более того, в ответ на эти экологические и экономические вызовы, компания Primetals Technologies предлагает энергоэффективные решения и услуги для всей цепочки технологического производства с одной целью - сохранение ресурсов и создание ценности. Оптимизированное использование энергоресурсов и сырьевых материалов, применение инновационных технологических процессов и максимальный уровень переработки приводит к значительной экономии энергоресурсов, снижению уровня выбросов, более эффективному управлению водными ресурсами и побочными продуктами.

Направления деятельности

ООО «Прайметалс Текнолоджиз Раша» предлагает следующие работы и услуги:

- Исследование и анализ тенденций рынка металлургии;

-

Проектирование систем электрики, среднее и низкое напряжение:

- Проектирование систем энергораспределения, шкафов управления и щитов силового управления, а также систем управления электроприводами переменного тока среднего напряжения, постоянного и переменного тока низкого напряжения.

- Базовый инжиниринг (сбор исходных данных и выявление особенностей проекта; формирование основных принципов и требований для проектирования), детальный инжиниринг оборудования ЭиА и систем электроснабжения / управления (разработка систем управления процессами и приводами; детальный кабельный инжиниринг), монтажный инжиниринг с применением программных продуктов САПР: EPLAN, AutoCAD, SIGRAPH.

- Подготовка задания проектным институтам для разработки проектной документации на прохождение Госэкспертизы (для проектов в России).

-

Разработка программного обеспечения для систем автоматизации Уровня 1:

- Разработка программного обеспечения автоматизации Уровня 1 на базе средств автоматизации и программных продуктов фирмы Siemens (STEP7, PCS7, WinCC, TIA-portal), а также Allen-Bradley, Schneider Electric, Omron, Wonderware.

- Интеграция и реализация взаимодействия всех применяемых систем управления.

- Подготовка инструкций для операторов и эксплуатационного персонала (таких как: настройка программного обеспечения и информационных систем, описание методов механической и электрической настройки оборудования).

-

Разработка программного обеспечения для систем автоматизации Уровня 2:

- Разработка программного обеспечения автоматизации Уровня 2 на базе программных продуктов C# (.Net), Java, C/C++, Oracle, MS SQL, CLC, VBA.

- Системы сбора и обработки данных, человеко-машинный интерфейс (ЧМИ), представление технологических параметров в удобном виде, предоставление отчётов.

- Моделирование процессов, долгосрочное архивирование, взаимодействие с другими уровнями общецеховой/общезаводской автоматизации.

-

Работы на объектах:

- Выполнение шеф-монтажных и пусконаладочных работ как в России, так и за рубежом.

- Оказание консультационных услуг.

- Обучение операционного и технологического персонала заказчика.

- Послепродажное обслуживание.

-

Создание цифрового двойника производства:

- 3D-моделирование пространства цеха (расстановка грузоподъёмного оборудования и наземного транспорта; маршрут транспортировки; привязка к скоростным и грузовым характеристикам).

- Основное технологическое оборудование (XYZ позиционирование точек основного технологического оборудования; привязка к техническим характеристикам).

- Управление и логистика (создание технологического маршрута; программа симулирования логистики, анализ эффективности логистических операций).

-

Создание Программно-Аппаратных Комплексов (ПАК):

- Автоматизированная система управления технологическим процессом сбора и хранения конверторного газа (Газгольдер).

Описание прикладного ПО:

Прикладное программное обеспечение системы сбора и хранения конвертерного газа (Газгольдер) предназначено для управления установкой газгольдера на промышленном предприятии.

Стоимость прикладного программного обеспечения рассчитывается индивидуально. Для точного расчета стоимости Вы можете связаться с нами по контактам, указанным на сайте.

Скачать:

Документация на прикладное ПО (Газгольдер)

Комплекс мероприятий по проведению пуско-наладочных работ программного обеспечения и информационных систем АСУТП¹ включает:

- проверку монтажа оборудования АСУТП (ПЛК²) в телекоммуникационных шкафах;

- проверку монтажа системы электропитания и заземления;

- монтаж, установку и пусконаладочные работы ИТ оборудования в серверные стойки, а также подключение его к системе электросети и резервирования питания;

- монтаж сегмента локальной сети для обмена данными между ПЛК (Уровень 1 автоматизации), системами распределённого ввода/вывода (полевой уровень), системой визуализации технологического процесса ЧМИ и системой автоматизации технологического процесса (Уровень 2);

- настройку сетевых параметров для организации коммуникации с ПЛК/ЧМИ и ПК/Сервером Уровня 2 системы автоматизации;

- настройку прав доступа пользователей информационных систем;

- настройку специального программного обеспечения и баз данных по организации хранения и распределения (маршрутизаций) аварийных сообщений и архивных значений;

- корректировку имеющихся баз данных с настройкой и заполнением всех справочников;

- настройку и при необходимости внесение изменений в программное обеспечение изменений согласно «Инструкции по внесению изменений в программное обеспечение» с целью оптимизации и устранения недочётов ПО, согласно проектным решениям (функциональное описание, техническая документация);

- настройку системного ПО станций оператора (ПК) и оптимизацию прикладного программного обеспечения по визуализации технологического процесса ЧМИ;

- обучение персонала заказчика в рамках эксплуатации автоматизированной системы управления (проведение групповых занятий персонала заказчика согласно плану обучения);

- корректировку программ, составляющих ИС , которые выдают неправильные результаты в условиях, ограниченных техническим заданием и документацией;

- расширение функциональных возможностей и улучшение характеристик решения отдельных задач в соответствии с новым или дополненным техническим заданием.

*АСУТП - автоматизированная система управления технологическим процессом

*ПЛК - Программируемый логический контроллер

Документация

Свидетельства, сертификаты и лицензии:

Смотреть полностью

Сертификат соответствия системы менеджмента требованиям стандарта ISO 9001:2015

Смотреть полностью

Выписка из реестра членов саморегулируемой организации (проектная группа)

Смотреть полностью

Свидетельство о допуске к определенным видам работ (строительная группа)

Смотреть полностью

Свидетельство о регистрации программного комплекса «Цифровой двойник сталеплавильного производства»

Политики:

Новости

- Primetals Technologies спроектировала и установила новое решение и будет оказывать по нему услуги по ТОиР

- Благодаря модернизации повысились безопасность, эффективность и срок службы летучей пилы Nakata

- Проект реализован вовремя и в соответствии со стандартами США

Компании Primetals Technologies и Nakata Mfg. успешно закончили модернизацию систем автоматизации и приводов 12-дюймовой (30,5 см) летучей пилы («flying cutoff machine») Nakata на заводе крупного поставщика трубной продукции в юго-восточных Соединенных Штатах. Проект включил в себя проектирование, установку и пусконаладочные работы по новому решению с использованием продвинутого программируемого логического контроллера (ПЛК) Siemens с функциями безопасности и приводами. Данная модернизация позволяет персоналу завода эксплуатировать пилу более безопасно и эффективно, повышая при этом срок ее службы.

Повышение безопасности

Новое решение, разработанное компанией Nakata Mfg., отличается гибким программированием, удобным для пользователей, и повышенной безопасностью станка. Функционал безопасности ПЛК включает в себя применение устройств контроля доступа на защитных воротах по периметру станка, а также внедрение функциональной безопасности посредством протокола PROFIsafe в коммуникационной сети PROFINET с приводами Siemens Sinamics. Система автоматизации Nakata применяет периферийные вычисления, что позволяет каждому приложению работать на виртуализированной системе, которую можно гладко мигрировать на любую другую платформу. Данный подход также дает более легкий доступ для целей техподдержки по сравнению с традиционными приложениями формата сервер/клиент. Дополнительное преимущество – в том, что периферийные вычисления обеспечивают основу для расширения системы в будущем с применением таких средств, как облачные вычисления, аналитика данных и искусственный интеллект.

Реализовано в плановый срок

Nakata предоставила конфиденциальную информацию, необходимую для выполнения инжиниринга новой системы, на основании соглашения о сотрудничестве, в то время как сотрудники Primetals Technologies обеспечили локальный экспертный опыт, навыки и знания, гарантирующие, что инжиниринг и оборудование отвечали стандартам США. Кроме того, Primetals Technologies будет оказывать услуги по ТОиР из расположенного неподалеку филиала в г. Альфаретта, шт. Джорджия. Проект был реализован в плановый срок, и станок вернулся к успешной работе и производству.

«Обслуживание устаревших систем управления – огромная проблема в металлургической промышленности, – говорит Луис Иллан, директор службы сбыта Primetals Technologies. – К счастью, у нас много лет опыта обслуживания технологического оборудования в данной отрасли. У нас также давние партнерские отношения с Nakata. Из совокупности этих преимуществ родился ноу-хау по станку и технологическому процессу, необходимый для успешной модернизации данного оборудования.»

Primetals Technologies и Nakata модернизировали системы автоматизации и приводов для 12- дюймовой (30,5 см) летучей пилы (Flying Cutoff Machine) Nakata.

- Primetals Technologies получила заказ на обновление систем автоматизации 1-го и 2-го уровней

- Первая в Индии установка самой передовой системы автоматизации

- Запуск назначен на первый квартал 2026 г.

Компания Jindal Steel and Power (JSP) поручила компании Primetals Technologies поставить и внедрить средства полномасштабного обновления систем автоматизации 1-го и 2-го уровней на своем стане проката 5-метрового толстого листа в г. Ангул, провинция Одиша, Индия. Обновление повысит эксплуатационную готовность оборудования и гарантированное наличие запчастей.

Впервые в Индии

Primetals Technologies поставит новое оборудование и мигрированное прикладное программное обеспечение для основной прокатной зоны стана, в том числе продвинутую систему управления SIMATIC S7-1500 и новейшую систему ПО WinCC в рамках портала Totally Integrated Automation (TIA). Это будет первая в истории установка данного портала автоматизации на стан такого размера в Индии. В проект также входит виртуализация всех серверов, что сделает обслуживание серверной инфраструктуры в течение срока ее службы более удобным.

Сокращение времени простоев

Годовая производственная мощность стана JSP в Ангуле для проката 5-метрового толстого листа – 1,2 миллиона тонн. Стан выпускает толстый лист толщиной от 5 до 350 миллиметров и шириной от 900 до 4800 миллиметров.

Основные функции системы автоматизации, включая человеко-машинный интерфейс (ЧМИ), при миграции сохранятся в текущем виде. Таким образом, операторам и обслуживающему персоналу будет легче сразу пользоваться системами, так что они смогут сократить период наращивания мощности до полного объема. В настоящее же время устаревшая система автоматизации приводит JSP к нежелательно долгому времени простоев. Установка новейшего оборудования и ПО приведет к сокращению времени простоев и повышению стабильности производства. В будущем будет легко интегрировать новые пакеты ПО и системные обновления, что гарантирует соответствие системы автоматизации принципу «future-proof» (так, чтобы она оставалась актуальной и в случае перемен в будущем).

Глобальный игрок

Jindal Steel and Power (JSP) – промышленный гигант, занимающий сильные позиции в стальной и горнодобывающей отраслях и секторе инфраструктуры. У JSP имеются стратегические капиталовложения размеров 12 миллиардов долларов по всему миру. Компания постоянно повышает свой коэффициент использования производственных мощностей и улучшает свои показатели производственной эффективности, энергично используя возможности посодействовать самодостаточности Индии. Будучи ведущим производителем стальной продукции, JSP глубоко привержена сокращению своего углеродного следа и первопроходчеству в применении методов типа «sustainable» (рациональное использование ресурсов с видом на долгосрочную перспективу), задавая новые стандарты ответственного промышленного роста.

- Это позволяет thyssenkrupp Steel выпускать марки высокопрочной стали и адаптироваться к текущим и будущим запросам рынка

- Продвинутая машина непрерывного литья слябовых заготовок с новейшими системами оптимизации технологического процесса гарантирует высокоэффективное литье

- Primetals Technologies получила контракт на полномасштабное обслуживание слябовой МНЛЗ

- Модернизированный стан горячей прокатки полосы оснащен продвинутым решением для автоматизации, что дает высокое качество, повышенную производительность и стабильность эксплуатации

4 июля 2025 г. компании thyssenkrupp Steel и Primetals Technologies отпраздновали успешный запуск слябовой МНЛЗ №4 и стана горячей прокатки полосы №4 (оба поставлены Primetals Technologies) на предприятии thyssenkrupp в р-не Брукхаузен, г. Дуйсбург, Германия. Церемонию посетили политические и промышленные лидеры, в том числе Мона Нойбаур (Mona Neubaur), – министр экономики, промышленности, охраны окружающей среды и энергии, – а также высшие руководители от обеих компаний.

Гибкое производство по принципу «future-proof»

В рамках проекта ранее объединенная линия разливки и прокатки была разведена на два отдельных агрегата: переоборудованную МНЛЗ и модернизированный стан горячей прокатки полосы. В результате этого thyssenkrupp Steel увеличила производственную мощность с 1,8 до 3,1 миллиона тонн в год, а также сориентировала свой ассортимент продукции на рынки будущего, уделяя особое внимание прибыльной продукции класса «премиум».

Реализация проекта произошла с несколькими сложностями, среди которых – сжатый график, а также одновременное присутствие на рабочей площадке до 1 тысячи работников. Благодаря тесному сотрудничеству и сильному управлению проектом Primetals Technologies выполнила проект вовремя. Например, черновая группа клетей и устройство для удаления окалины были собраны заранее, рядом с существующей линией, что позволило быстро выполнить установку в течение планового останова.

«Последние несколько месяцев Primetals Technologies и thyssenkrupp Steel тесно сотрудничали, чтобы достичь этой важной вехи. Наши команды дополнительно постарались, – и на стройплощадке, и в фазах планирования и инжиниринга, – чтобы обеспечить успех этого сложного проекта, причем все это время они работали с жесткими ограничениями по времени, – сказал Ханс-Юрген Цайер (Hans-Juergen Zeiher), исполнительный вице-президент и руководитель глобального департамента «Электрооборудование и автоматизация» Primetals Technologies. – Хочу от всего сердца выразить благодарность сотрудникам Primetals Technologies, принявшим участие в проекте, за их сверхординарную приверженность делу. Я также хотел бы поблагодарить thyssenkrupp Steel и наших партнеров за их экспертные знания, навыки и опыт, и за их поддержку. Этот успешный запуск не стал бы возможен без нашего тесного сотрудничества.»

Слябовая МНЛЗ по последнему слову техники

Переоборудованная 2-ручьевая машина непрерывного литья заготовок №4 обрабатывает слябы шириной от 900 до 1800 миллиметров и толщиной 257 миллиметров. Машина оснащена продвинутыми механическими решениями и решениями для автоматизации. Система DynaWidth для настройки ширины кристаллизатора позволяет быстро и гибко менять ширину сляба, в то время как гидравлический механизм качания DynaFlex улучшает качество поверхности ручья путем настройки параметров качания кристаллизатора. Система автоматизации 2-го уровня CC Optimizer оснащена такими модулями, как Dynacs 3D, который обеспечивает оптимальное вторичное охлаждение.

Новый контракт на техобслуживание МНЛЗ

Партнерство между thyssenkrupp Steel и Primetals Technologies также привело к заключению контракта на техобслуживание сроком на два года для ремонта и обслуживания роликов ECOstar МНЛЗ №4. Цель настоящего соглашения – стабилизация производства, удлинение срока службы роликов и обеспечение надежной работы. С помощью платформы «Технологическая система техобслуживания активов» (МАТ: Maintenance and Asset Technology), – компьютеризированной системы управления техобслуживанием, – Primetals Technologies будет выполнять полномасштабное техобслуживание роликов, в том числе осмотр, восстановительный ремонт и техподдержку, чтобы обеспечивать оптимальные производственные показатели МНЛЗ и выпуск ею высококачественной продукции.

Современный стан горячей прокатки полосы с «умными» системами управления

В состав оборудования стана горячей прокатки полосы входит одиночная 4-валковая реверсивная черновая клеть с прикрепленным к ней эджером и запатентованной системой Encopanels. Были модернизированы первые две клети чистовой группы и система охлаждения полосы, а также система автоматизации 1-го и 2-го уровня в полном масштабе. Модернизированный стан горячей прокатки полосы позволяет thyssenkrupp Steel увеличить выход годного и расширить портфолио своей продукции, в том числе в части высокопрочной стали и марок стали для сектора электротранспорта. Это возможно за счет: системы Encopanels – изоляционного слоя, сохраняющего тепло в подкате; повышенного усилия проката и сгиба в чистовой группе; а также прецизионной системы автоматизации 1-го и 2-го уровня.

Новыми функциями стана управляют продвинутые решения для автоматизации, такие как Contour and Flatness Optimizer («Оптимизатор контура и планшетности»). Вместе данные системы обеспечивают прецизионный контроль над процессом прокатки полосы. При этом сохраняются высокое качество, производительность и стабильность эксплуатации, даже тогда, когда меняются технологические требования, например в части размеров продукции или марок стали. Удлиненная секция ламинарного охлаждения, оснащенная прецизионными моделями охлаждения полосы 2-го уровня, позволяет точно задавать профиль охлаждения и регулировать температуру, за счет чего свойства материала остаются однообразными.

Крупный заказ на модернизацию

Проект является частью более широкого плана модернизации. В 2021 году thyssenkrupp Steel заказала у Primetals Technologies реверсивный стан холодной прокатки, стан горячей прокатки полосы и две машины непрерывного литья толстых слябовых заготовок. Стан холодной прокатки выпустил свой первый рулон в сентябре 2023 г. на заводе в г. Бохум, На 2026 г. планируется слябовая МНЛЗ №3.

Ежегодный объем производства thyssenkrupp Steel – около 11 миллионов тонн нерафинированной стали. В компании занято около 26 тыс. человек по всему миру. Компания планирует выпускать пять миллионов тонн Co₂-нейтральной₂ стали в год к 2030 г. и достигнуть полной нейтральности производства в части вредных для климата выбросов к 2045 г.

- Это расширит возможности Shagang на рынке высококачественной прутковой продукции

- Новшества позволяют выполнять термомеханическую прокатку при низких температурах

- Существенно улучшаются прецизионность по размерам и упаковка бунтов прутковой продукции

Компания Primetals Technologies получила от компании Jiangsu Shagang Акт окончательной приёмки (АОП) по успешной модернизации выходной секции пруткового стана и реконструкции редукционно-калибровочного стана Morgan в рамках линии №3 на шестом стане компании в городе Чжанцзяган, провинция Цзянсу, Китай. Данный проект, который является частью широкой инициативы по модернизации станов Shagang, был сосредоточен на улучшении прецизионности по размерам и механических свойств продукции. Проект стал первым из нескольких запланированных мероприятий по модернизации выходных секций прутковых станов на производственных линиях Shagang.

Благодаря модернизации обработанная прутковая продукция становится более прецизионной и улучшается качество поверхности, за счет чего снижаются затраты. Кроме того, Jiangsu Shagang получила немедленную положительную обратную связь от конечных потребителей относительно улучшения прецизионности по металлургическим показателям и размерам в результате модернизации.

Объем поставки по проекту включил в себя: оборудование для реконструкции редукционнокалибровочного стана с внедрением новых направляющих; новые «умные» тянущие валки Morgan и виткообразователь шестого поколения; высокоскоростные ножницы перед редукционнокалибровочным станом; и полномасштабный пакет мехатронных решений. Также был выполнен инжиниринг линии водяного охлаждения, конвейера Morgan Stelmor с регулируемым охлаждением и участка корпуса моталки реформера. Также были оказаны услуги по шеф-надзору за работами на площадке.

Качественное оборудование гарантирует качественную продукцию

Ключевой частью модернизации выходной секции пруткового стана явилась реконструкция и перемещение редукционно-калибровочного стана Morgan от Primetals Technologies; при этом был модернизирован внешний редуктор.

Редукционно-калибровочный стан Morgan – это высокопроизводительный прокатный стан для выпуска высококачественного стального прутка, который обжимает и калибрует пруток до точных размеров согласно производственным параметрам стана. Его высокая прецизионность и комбинация современных технологий позволяют выполнять термомеханическую прокатку при низких температурах, что дает более качественную микроструктуру, за счет чего дорогостоящие прокатные переделы по отжигу можно сократить или даже пропустить.

Давнее партнерство

Данная модернизация представляет собой очередной успешный проект с участием Jiangsu Shagang в ходе партнерства между двумя компаниями, которое длится уже свыше 30 лет. Primetals Technologies установила девять прутковых станов на предприятии Jiangsu Shagang в городе Чжанцзяган с 1992 г. и три прутковых стана на предприятии в городе Донгбей с 2007 г.

Jiangsu Shagang Group, расположенная в городе Чжанцзяган, является крупной компаниейсталепроизводителем, основанной в 1975 г. Компания производит продукцию периодического профиля, спецпруток, проволоку, толстый лист и спецпродукцию из кованой стали, используемую в широком диапазоне отраслей по всему миру.

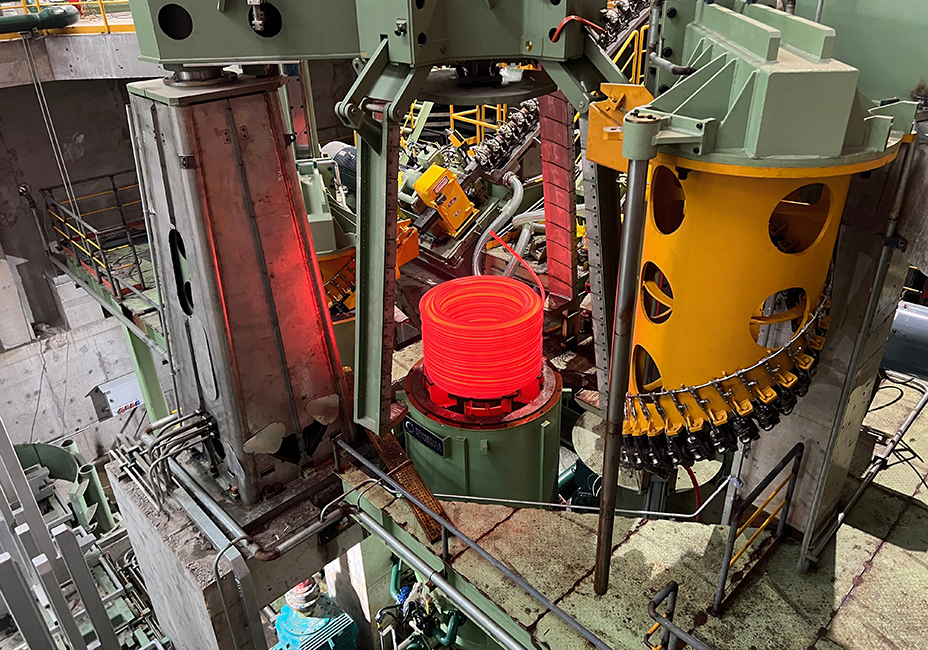

На фото: Горячекатаный бунт на охлаждающем конвейере Morgan Stelmor от Primetals Technologies на линии №3 Jiangsu Shagang.

- Масштабная реконструкция МНЛЗ позволит китайскому сталепроизводителю зайти на рынок толстого листа высшего класса

- Система мягкого обжатия Single-Roll Dynagap (SRD) и сегменты для «сухого» литья обеспечивают производство высококачественного толстого листа

Китайская компания-сталепроизводитель, расположенная в восточной части страны, поставила перед Primetals Technologies задачу поставить и внедрить комплекс оборудования и ПО для модернизации 1-ручьевой машины непрерывного литья толстых слябовых заготовок. Объем поставки, работ и услуг Primetals Technologies включает в себя ключевое механическое оборудование, полномасштабное решение для автоматизации уровней 1 и 2, а также услуги по внедрению оборудования и ПО.

В рамках проекта верхний предел толщины продукции МНЛЗ поднимется до 360 миллиметров. Новое оборудование позволит производителю производить толстый лист для отраслей, где требуется продукция большой толщины и высшего класса, в том числе сектора ветряных турбин. Годовая производственная мощность составит 1,9 миллионов тонн высококачественных слябов; запуск назначен на середину 2026 г.

Производство толстого листа высокого качества

Машина будет оснащена сегментами с технологией Single Roll Dynagap (SRD) от Primetals Technologies, позволяющей динамически настраивать индивидуальные межроликовые зазоры при изменении влияющих на производство параметров, таких как марка стали, степень охлаждения и скорость разливки. В сегментах SRD на каждый ролик приходится сила в 4 тысячи килоньютонов, что обеспечивает первоклассную внутреннюю микроструктуру слябов и производство высококачественного толстого листа, лишенного дефектов.

Smart Segment («умный сегмент») – запатентованная концепция Primetals Technologies непрерывного изгиба и разгиба. В паре с роликами Eco Star это решение дает значительное улучшение качества поверхности сляба. Ролики Eco Star, оснащенные внутренней системой охлаждения, способны выдерживать высокие температуры, необходимые для сведения к минимуму дефектов поверхности. Кроме того, в рамках модернизации Primetals Technologies установит новые кристаллизаторы Smart Mold с системой DynaWidth для подстройки ширины кристаллизатора, чтобы можно было гибко и быстро менять ширину сляба в ходе работы.

Улучшение предотвращения прорывов и качества продукции

Полномасштабное решение для автоматизации гарантирует оптимальные условия разливки и повышенную гибкость производства. Система Mold Expert выявляет и предотвращает прорывы, анализируя процесс разливки в кристаллизаторе. Системы DynaGap для автоматического контроля мягкого и твердого обжатия позволяют выполнять динамическое обжатие, чтобы минимизировать осевую ликвацию и улучшить качество внутренней части слитка.

Партнерские отношения между сталепроизводителем и Primetals Technologies длятся уже несколько десятилетий и нашли воплощение в многочисленных проектах, связанных с разливкой.

Ключевые данные: Новая 1-ручьевая слябовая МНЛЗ для китайского производителя

Производственная мощность: 1,9 миллиона тонн в год

Радиус МНЛЗ: 10 метров

Размер слябов: От 250 до 360 миллиметров толщиной и от 1500 до 2300 миллиметров шириной

Марки стали: Трубопроводная сталь, сталь для ветряных турбин, обычный толстый лист для судов, высокопрочный толстый лист для судов, мостовая сталь, конструкционная сталь, штамповая углеродистая сталь, легированная сталь

- Проект модернизации привел к существенному снижению затрат на электроэнергию и расхода электродов

- Впечатляющее сокращение времени под током на 4 минуты

Недавно компания Primetals Technologies получила Акт окончательной приёмки (АОП) по модернизации 60-тонной дуговой электросталеплавильной печи (ДСП) на предприятии, входящем в группу компаний «ЗАО «Baku Steel Company» (BSC) и находящемся в г. Баку, Азербайджан. Данный проект знаменует крупный скачок вперед в оптимизации производственных процессов и улучшении производственной эффективности. Объем поставки и услуг Primetals Technologies включает в себя: систему оборудования для горелки с технологией вдувания углерода; систему управления электродами Melt Expert; систему оборудования SlagMon для выпуска стали с оптимизированным выявлением шлака; а также консультационные услуги по установке и пусконаладке.

Впечатляющее снижение потребления

В 2023 г. предварительное исследование, проведенное специалистами от Primetals Technologies, выявило существенные потенциальные улучшения, достижимые за счет добавления четвертой комбинированной горелки для рафинирования (КГР) и современной системы управления электродами в ДСП сталепроизводителя. Работая на основе этой обратной связи, BSC и Primetals Technologies успешно выполнили модернизацию.

После успешной установки и интеграции передовых систем Primetals Technologies компания BSC получила впечатляющие результаты уже через несколько дней эксплуатации. Среди ключевых улучшений: значительное сокращение расхода электродов – более чем на 20 процентов; существенное снижение потребления электроэнергии; а также примечательное снижение времени под током на 4 минуты. Эти первоначальные результаты демонстрируют мгновенное влияние модернизации на эффективность и показатели технологического процесса производства стали.

Повышение стабильности процесса

Система Melt Expert от Primetals Technologies позволяет контролировать процесс плавки в динамическом режиме и повышает стабильность процесса. Система повышает производительность печи путем решения стандартной проблемы снижения объема производства и эффективности технологических процессов производства стали. Она также решает проблему высоких затрат на энергию, связанных с процессом плавки, путем снижения объема потребления электроэнергии.

Отгружает продукцию более чем в 20 стран

Компания BSC, обладающая годовой производственной мощностью в 800 тыс. тонн, является крупнейшим сталепроизводителем в Кавказском регионе. Компания производит сортовые заготовки, трубы и строительную арматуру из углеродистой и легированной стали, а также стандартный и фасонный прокат, такой как швеллеры, уголки, двутавры, катанку и фасонное литье. BSC экспортирует свою продукцию более чем в 20 стран по Европе, США, Африке и Азии.

- Primetals Technologies предстоит поставить системы автоматизации уровня 1 и уровня 2, часть вспомогательных приводов и датчики для стана горячей прокатки полосы в г. Сестао, Испания

- В результате модернизации должны повыситься выход годного и улучшиться качество продукции

Компания ArcelorMittal подписала с компанией Primetals Technologies контракт на полномасштабное обновление систем автоматизации на своей линии непрерывного литья и прокатки полосы в г. Сестао, Испания. Primetals Technologies поставит новую систему автоматизации уровня 1, а также системы автоматизации уровня 2. В рамках проекта Primetals Technologies также поставит часть вспомогательных приводов, несколько новых датчиков, а также окажет услуги по внедрению и запуску оборудования.

Оптимизация выхода годного

Максимально продвинутые системы управления обеспечат повышение выхода годного за счет сокращение времени простоев и улучшения показателей эксплуатационной готовности стана. Кроме того, система оптимизации технологического процесса дает возможность делать более точные расчеты по производственному процессу, что сводит к минимуму производственные перебои и еще больше оптимизирует выход годного. Недавно Primetals Technologies внедрила аналогичную систему автоматизации уровня 1 на стане горячей прокатки полосы ArcelorMittal в г. Айзенхюттенштадт, Германия.

Улучшение температуры смотки

Система автоматизации уровня 2 базируется на сложных математических моделях, связанных с термодинамикой и другими разделами физики. Уникальная и всеохватная модель холистическим образом рассчитывает температуры вдоль чистовой группы клетей и секции охлаждения, в результате чего улучшаются температуры смотки и совершенствуется микроструктура. Модели технологического процесса от Primetals Technologies используют современные методы оптимизации и комплексные алгоритмы на базе ИИ с машинным обучением, чтобы улучшить качество продукции.

В рамках проекта Primetals Technologies также внедрит систему Contour and Flatness Optimizer («Оптимизатор контура и планшетности») – решение, выполняющее широкий диапазон задач, в том числе расчеты контура и планшетности и контроль формы.

В ответ на растущий спрос на стальную продукцию бренда Xcarb®, произведенную по принципам утилизации и возобновляемости, ArcelorMittal Sestao наращивает объем производства до прогнозного значения в 800 тысяч тонн в этом году, в то же время работая над заключением со своими клиентами долгосрочных договоров на поставку стали, произведенной с пониженными углеродными выбросами. XCarb® – бренд собирательного типа, под который подпадает вся деятельность компании ArcelorMittal по производству стальной продукции с пониженным, низким и нулевым объемом выбросов углерода.

ArcelorMittal Sestao дала Primetals Technologies задание внедрить полномасштабное решение для автоматизации на своей линии непрерывного литья и прокатки полосы в г. Сестао, Испания.

- Соглашение с Primetals Technologies на много миллионов долларов сделает GRP первым поставщиком Азии (если не считать Китай), продающим в Европу горячекатаный рулон (HRC), который был произведен с нулевыми углеродными выбросами

- Революционная технология Arvedi ESP для производства горячекатаного рулона в бесконечном режиме (eHRC) преобразовывает то, как глобальная стальная отрасль производит стальную продукцию, и пользуется доверием крупных международных сталепроизводителей

- GRP будет готова поставлять продукцию на экспорт на международные рынки – включая европейский – к 2027 г., что совпадет с вводом в Европейском Союзе режима механизма пограничного углеродного регулирования

Gunung Raja Paksi Tbk (GRP) – самая крупная частная компания-сталепроизводитель Индонезии – подписала с Primetals Technologies знаменательное соглашение. Это соглашение делает GRP первым сталепроизводящим предприятием за пределами Китая, которое способно удовлетворить растущую потребность Европы в рулоне, горячекатаном в бесконечном режиме и с нулевыми углеродными выбросами, и закрепляет за GRP позицию ведущего сталепроизводителя с максимально низкими углеродными выбросами в Юго-Восточной Азии.

GRP интегрирует в производство концепцию Arvedi ESP от Primetals Technologies: революционную технологию, которая напрямую соединяет процессы разливки и прокатки, работающие в бесконечном режиме, и позволяет производить продукцию тонких и сверхтонких категорий, – существенно тоньше 1 миллиметра. Это производство большей частью заменит выпуск в Индонезии холоднокатаной рулонной стали. В рамках своей амбициозной переходной программы GRP также внедрит производство стальной продукции на базе дуговых сталеплавильных печей (ДСП).

Нулевые выбросы парниковых газов

Технология Arvedi по бесконечной разливке и прокатке (ESP) – это первая в мире технология, разработанная для производства стального проката, которая устраняет потребность в ископаемом топливе, сводя прямые выбросы парниковых газов к нулю. Производство начнется к 2027 г. в рамках планов GRP удвоить свой текущий объем с 1,3 млн тонн до 2,5 млн низкоуглеродистой стали, свыше 50 процентов которой будет продано в Европейский союз (ЕС). Объем работ Primetals Technologies включает в себя поставку полного комплекта технологического оборудования, в том числе высокоскоростной МНЛЗ и прокатного стана с 3 + 5 клетями, а также полного набора решений по электрике и автоматизации, чтобы линия ESP была внедрена в полномасштабной конфигурации.

Вследствие соглашения GRP прочно укрепляется в данном мировом регионе в позиции первопроходца по части низкоуглеродистой стали, а также закрепляет свое конкурентное преимущество в плане экспорта продукции в ЕС с учетом нового режима механизма пограничного углеродного регулирования (CBAM). Соглашение также представляет собой последнюю на сегодня веху в инициативе GRP, которая является новаторской для отрасли: проекте «Зеленый дракон».

«GRP задает новый стандарт для производства стальной продукции по принципу «sustainable» (рациональное использование ресурсов с видом на долгосрочную перспективу) и перехватывает растущие надбавки, которые компании на рынке платят за «зеленую» продукцию. Посредством партнерства GRP с Primetals Technologies мы вкладываемся в глобальную конкурентоспособность индонезийской стальной отрасли, чтобы помочь защитить ее будущее. В то же время мы продолжаем усилия правительства Индонезии по расширению масштаба данной критической отрасли по принципу «sustainable» и достижению «net zero» (нулевого баланса выбросов парниковых газов) к 2060 г., – говорит Кимин Таното (Kimin Tanoto), председатель Совета директоров GRP с исполнительными полномочиями. – GRP – единственный сталепроизводитель в нашем регионе, обладающий смелостью внедрить у себя настолько продвинутую технологию. Компания делает это в интересах будущего Азии в условиях «net zero», а также – чтобы конкурировать в условиях возникновения в мире режимов торговли квотами на выбросы вредных газов.»

Способность линии Arvedi ESP производить высококачественный сверхтонкий рулон HRC, качество которого превосходит аналоги, а однородность структуры повышена, ставит ее выше всех других технологий, доступных сегодня на рынке. Экологические преимущества технологии – в том числе нулевой уровень прямых выбросов СО2, пониженное потребление энергии, а также устранение процессов холодной прокатки и отжига в твердой фазе – стимулируют реальные сокращения выбросов в глобальной стальной отрасли.

Продвинутые решения в области автоматизации агрегатов

Более того, повышение производственной эффективности, достигнутое благодаря использованию в линии Arvedi ESP продвинутых цифровых решений для заводской автоматизации, – в том числе средств самообучения на базе искусственного интеллекта (ИИ), – демонстрирует то, как Интернет вещей (IoT) революционным образом меняет сталепроизводство на таких заводах, как у GRP, и выводит инновацию в азиатском регионе на новые уровни.

«Наша команда рада одному тому факту, что мы на партнерских началах сотрудничаем по реализации самого продвинутого проекта в Азии в плане амбиций по части «зеленой» стали. Линия Arvedi ESP, внедренная у GRP, станет 13-м в мире агрегатом от Primetals Technologies, применяющим надежную – но при этом революционную – концепцию бесконечной разливки и прокатки, и мы отдаем компании GRP дань уважения за то, что она – первый производитель в Азии (за пределами Китая), внедривший ее, – говорит Андреас Фибёк (Andreas Viehboeck), исполнительный вице-президент и глава глобального бизнес-подразделения «Технологии жидкой фазы» Primetals Technologies. – По сравнению с другими доступными технологиями, технология Arvedi ESP обеспечивает большую экономию энергии, более высокий выход годного материала и повышенное качество продукции, гарантируя при этом отсутствие использования какого-либо ископаемого топлива. Это позволит GRP выделяться и демонстрировать отличные результаты и на индонезийском, и на международных рынках. Это также позволит компании зайти в рыночные сектора высококачественной продукции с высокой добавленной стоимостью, в том числе – сегменты автопрома.»

«Наше внедрение технологии Arvedi ESP от Primetals Technologies означает что GRP практически в одночасье сменила статус хорошо известного производителя сырья на статус производителя высококлассной стальной продукции. Никогда еще в мире не случалось, чтобы какой-либо сталепроизводитель столь стремительно сменял категории деятельности. Интеграция GRP новой линии ESP не только поможет развить способности местного таланта Индонезии, но и создаст целый диапазон стальной продукции более высокого качества для продажи на внутреннем и международном рынках, – говорит Кельвин Фу (Kelvin Fu), главный директор по трансформации GRP. – Данное стратегическое капиталовложение не только резко повысит производственную мощность, чтобы удовлетворить интенсивно растущий глобальный спрос, но и позволит внедрить передовые технологии, которые сведут к минимуму воздействие на окружающую среду.»

О компании GRP

PT Gunung Raja Paksi Tbk (GRP) является участником Gunung Steel Group – одной из крупнейших частных сталепроизводящих компаний в Индонезии. Компания, основанная в 1970 г. в городе Медан, провинция Северная Суматра, начала деловую деятельность с производства жидкой стали. Со временем она стала производить балки и стальной лист. В 1991 г. PT Gunung Naga Mas превратилась в PT Gunung Raja Paksi (GRP). GRP находится в городе Чикаранг Барат, провинция Западная Ява, Индонезия, занимая там более чем 200 гектаров.

GRP имеет свыше 50 лет опыта в стальной отрасли и обладает производственной мощностью в 1,3 млн тонн высококачественной низкоуглеродистой стали. Ее производственные объекты ежегодно проходят сертификацию в местных и международных организациях по сертификации. Работа GRP ведется в соответствии с международными стандартами, такими как «Цели sustainable-развития» (SDGs), «Глобальная инициатива по отчетности» (GRI) и «Принципы ответственного сталепроизводства».

Компанию поддерживает приверженная ей команда сотрудников с прочными корпоративными ценностями. Компания выпустила свое Руководство по ESG-стратегии в октябре 2022 г., чтобы направлять бизнес-стратегию компании, и План по достижению «net zero» в феврале 2023 г.

Индонезийский сталепроизводитель GRP подписал с Primetals Technologies знаменательное соглашение о поставке новой линии Arvedi ESP.

Проект «Зеленый дракон»: Холистический подход к производству стали по принципу «sustainable»

В ноябре 2024 г. GRP объявила о свой мультифазной инициативе стоимостью во много миллионов долларов – проекте «Зеленый дракон». Проект призван превратить GRP в лидера в производстве стальной продукции по принципу «sustainable». Проект включает в себя перестройку производства GRP, в том числе:

- Переход на 100-процентный выпуск стальной продукции посредством дуговых сталеплавильных печей (ДСП): GRP демонтирует имеющуюся у нее доменную печь, которая не прошла пусконаладку, и полностью перейдет на технологию ДСП, которая значительно более энергоэффективна и экологична.

- Обеспечение надежного источника поставок утилизированного скрапа: Утилизированный скрап станет главным сырьем для производства стали, что поможет работать в рамках экономики замкнутого цикла и сократит зависимость от первичного сырья. GRP внедряет проактивную стратегию обеспечения скрапом; среди прочего, она вкладывается в местные и международные скрапные дворы и устанавливает с ними партнерские отношения.

- Снабжение производства «зеленой» энергией: GRP активно стремится к использованию источников возобновляемой энергии для энергоснабжения своих ДСП. Это еще больше сократит углеродный след компании и сделает ее стальную продукцию еще более «sustainable».

О технологии производства eHRC и полномасштабной цифровизации линии

«eHRC» – это сокращение фразы «endless Hot Rolled Coils» (горячекатаные в бесконечном режиме рулоны). Это – горячая полоса, отлитая и прокатанная агрегатом Arvedi ESP безо всякого перерыва между процессами разливки и прокатки, который обязательно присутствует в стандартных технологиях. Благодаря т. н. бесконечному процессу, качество поверхности, геометрические допуски и однородность механических свойств eHRC выше, чем у стандартных горячекатаных рулонов, и сравнимы с показателями холоднокатаной продукции.

Это инновационное решение, впервые успешно примененное в 2009 г. на заводе Acciaieria Arvedi в Италии и на сегодняшний день внедренное на 13 заводах в Европе, Китае и США, позволяет задействовать для процесса прокатки все преимущества тепловой энергии жидкой стали, устраняя тем самым потребность в использовании нагревательных печей, работающих на ископаемом топливе, и сводя прямые выбросы парниковых газов к нулю.

Бесконечный процесс также позволяет производить рулон тонких и сверхтонких категорий, – до 0,8 миллиметров на линии, поставляемой GRP, – что невозможно со стандартными процессами. Это позволяет выпускать продукцию в виде горячекатаной ленты. С другими технологиями это возможно лишь с дополнительными процессами твердой фазы в виде холодной прокатки.

При внедрении линии Arvedi ESP используется холистический и всесторонний подход ко всем отдельным фазам техпроцесса, таким как кристаллизация жидкой стали, механическая деформация при прокатке, сложные металлургические трансформации, процессы охлаждения. Все эти процессы рассматриваются как взаимосвязанная и взаимозависимая цепочка.

Сложная архитектура автоматизации, полностью разработанная Primetals Technologies, успешно контролирует такого рода цепь гладко перетекающих друг в друга процессов. Это достигается благодаря наличию на каждом этапе взаимоувязанных математических моделей, которые непрерывно и динамично адаптируют параметры технологического процесса, гарантируя тем самым абсолютно идеальное качество конечной продукции.

- Благодаря новому циклоконвертеру система приводов приведена в соответствие с самыми современными стандартами

- Гладкий процесс применения приводного трансформатора повышает эксплуатационную готовность

- Запуск запланирован на январь 2026 года

Греческая компания Elval, производящая алюминиевую продукцию и представляющая собой подразделение прокатки алюминия компании ElvalHalcor SA, заказала у Primetals Technologies обновление своей системы приводов для 6-валкового стана холодной прокатки на заводе в Инофите – деревне в 60 км на север от Афин.

Модернизация повысит надежность оборудования и решит проблемы с эксплуатационной готовностью, в основном вызванные устаревшей системой приводов. Полное переоборудования системы приводов запланировано на январь 2026 г.

Повышение эксплуатационной готовности оборудования

В обновление входят: установка нового циклоконвертера SL150, в т. ч. систем управления приводами; новая силовая секция; вспомогательное оборудование; и запасные части. В рамках проекта сохраняется текущий 6-мегаваттный синхронный двигатель. Primetals Technologies также окажет услуги в части пусконаладочных работ.

Примечательный аспект данного проекта – гладкий процесс применения приводного трансформатора. Это достигается благодаря новой системе управления. В результате увеличиваются срок службы и коэффициент готовности оборудования. Более того, в результате модернизации, система приводов будет приведена в соответствие и с текущими, и с будущими условиями поставок запчастей.

Второй по величине завод прокатки алюминия в Европе

Компания Elval – авторитетный лидер глобального рынка алюминиевой продукции, что демонстрируется наличием у нее мощной производственной базы в виде 15 заводов, самых современных технологий, а также ее стабильным присутствием на рынках более чем 90 стран.

В Греции у компании имеются производственные объекты по последнему слову техники. Здесь у нее в эксплуатации – второй по величине завод прокатки алюминия в Европе, если мерить на основе мощности по производству горячего проката. Elval обрабатывает, производит и представляет на рынок плоский алюминиевый прокат, а также решения для разнообразных и сложных задач. Компания обслуживает такие отрасли, как сектор упаковки, транспорта, строительства и сооружения, отопления, вентиляции, кондиционирования воздуха и холодильной техники; также она решает задачи в промышленной сфере.

- Primetals Technologies поставит заказчику решение для газовой резки, чтобы резать скрап более эффективно

- Ключевые преимущества: отсутствие выбросов пыли и существенно сниженный уровень шума

- Машина позволяет резать пачки катаных прутков

Финская компания Konepeikko Oy, оказывающая услуги по утилизации, поручила Primetals Technologies поставить новую машину газовой резки на свой объект, расположенный на территории сталепроизводителя Ovako Imatra Oy Ab в городе Иматра, Финляндия. Данное инновационное и экологичное решение входит в число новейших разработок Primetals Technologies в области резки скрапа и приведет к значительному снижение уровня шума.

Повышение эффективности технологического процесса

Благодаря этой машине резки скрапа Konepeikko Oy сможет удовлетворять текущие и будущие потребности промышленности в скрапе. Согласно прогнозу Всемирной ассоциации стали, через несколько лет объем используемого в производстве стали скрапа достигнет 1000 миллионов тонн в год. Таким образом, в рамках перехода к производству зеленой стали растет потребность в эффективных системах управления скрапным производством.

Высокоэффективная система обеспыливания обеспечит такой уровень выбросов пыли от процесса резки, который будет значительно ниже установленных экологическими нормами пределов. Более того, машину резки можно будет разместить внутри передвижной кабины, что сократит уровень шума. Благодаря новой технологии деятельность Konepeikko Oy будет соответствовать строгим экологическим нормам Финляндии; это было одним из факторов, повлиявших на выбор поставщика, наряду с целью повысить эффективность технологического процесса и производственную безопасность.

Персонал управляет машиной с безопасного расстояния, – из-за стола, расположенного снаружи кабины резки. В помощь имеется система видеонаблюдения. Управление машиной проще выполнять благодаря наличию заранее настроенных программ резки, основанных на параметрах определенных наборов разных видов скрапа. Данный подход также сокращает время работ.

Высочайший уровень экспертного опыта, знаний и умений в области газовой резки

Новая машина Konepeikko Oy будет резать различные виды скрапа, в том числе сортовые заготовки, блюмы и пачки катаных прутков. Кроме того, благодаря возможности добавлять железный порошок в рамках процесса резки, данная система позволяет резать настыль в промежуточном ковше, валки прокатного стана и другие более прочные высоколегированные материалы.

Технологию разработали специалисты из бывшей TCT Torch-Cutting Technologies – испанской компании, приобретенной Primetals Technologies в августе 2023 года. TCT известна своими своими компетенциями в области газовой резки и предлагает широкий диапазон инновационных решений для всевозможных видов резки на заводах по производству стальной продукции, прокатных станах, в кузнечно-ковочных цехах, литейных цехах и на скрапных дворах.

Konepeikko Oy – компания, предоставляющая услуги по утилизации. Ее профильная деятельность – покупка и обработка стального скрапа. Компания обрабатывает более 50 тысяч тонн утилизированных материалов в год. Кроме того, Konepeikko Oy занимается строительными отходами с точек сноса сооружений.

На фото: 3D-изображение машины резки скрапа Konepeikko Oy от Primetals Technologies. Конструкция позволяет производить загрузку с обеих сторон.

- Крупномасштабное обновление систем оптимизации технологических процессов (2-го уровня) позволяет повысить объем производства с 250 тысяч до 500 тысяч тонн в год

- Primetals Technologies реализует тщательно разработанный трехфазный план по немедленной, среднесрочной и долгосрочной модернизации мини-стана в городе Шеффилд, Соединенное Королевство

- Исследование типа «Сквозная оптимизация технологического процесса» заложило основы для разработки мер по улучшению производства

Компания Marcegaglia Stainless Sheffield, базирующаяся в Соединенном Королевстве, установила с компанией Primetals Technologies партнерские отношения, чтобы оптимизировать производственные процессы на всех компонентах своего мини-стана в Шеффилде. Цель проекта модернизации – значительно повысить годовой объем производства завода: с 250 тыс. тонн до 500 тыс. тонн. В рамках проекта будет установлено несколько систем управления внутризаводской логистикой, решений для оптимизации технологических процессов, технологических пакетов и систем умных датчиков, – на все производственные агрегаты плавильного цеха и скрапного двора, а также для системы отслеживания ковшей.

Модернизация подстроена под конкретные потребности Marcegaglia

Проект отличается подходом Primetals Technologies: подстроиться под конкретные потребности Marcegaglia, установленные в ходе недавно выполненного исполнителем исследования типа «Сквозная оптимизация технологического процесса» (TPO: Through-Process Optimization). Исследование TPO включило в себя доскональный анализ сталелитейного завода Marcegaglia и выявило как узкие места, так и потенциальные меры по улучшению производства. Ключевая часть результатов оценки – план-график мер по улучшению производства, где указаны рекомендуемые действия по оптимизации процесса модернизации.

Исследование TPO стало одним из основных факторов, повлиявших на выбор исполнителя компанией Marcegaglia, – как для крупномасштабного обновления систем автоматизации, так и по недавно присужденному исполнителю проекту по переоборудованию дуговой сталеплавильной печи.

Первым шагом Primetals Technologies станет установка Melt Expert – полностью автоматизированной системы управления электродами для дуговой сталеплавильной печи и установки ковш-печь (УКП). Среднесрочные мероприятия включают в себя внедрение ПО для оптимизации технологических процессов (2-го уровня) для дуговой сталеплавильной печи (ДСП), агрегата газокислородного рафинирования (ГКР) и установки ковш-печь (УКП); на данный момент все эти агрегаты не охвачены автоматизацией. Долгосрочные планы включают в себя замену дуговой сталеплавильной печи, что поспособствует будущему повышению производительности.

Отношения между компаниями распространяются не только на установку систем

“Marcegaglia выбрала Primetals Technologies не только на основании технических знаний, опыта и навыков, на и вследствие ее серьезного намерения развивать долгосрочные партнерские отношения. Данные отношения распространяются не только на установку систем, но и на текущее обновление и разработку систем,» – сказал Том Идс (Tom Eades), менеджер по инжинирингу от Marcegaglia. Конечная цель – повышение производительности, для чего потребуется ввести дополнительную производственную смену. Новый персонал сможет приобрести знания, необходимые для эффективной эксплуатации производственных агрегатов, с помощью новых систем Primetals Technologies для оптимизации технологических процессов. Эти системы предоставляют оцифрованные знания, указывают рекомендуемые действия и содержат сеансы обучения для операторов. Marcegaglia намерена начать следовать стандартным правилам «ноу-хау», которые связаны с эксплуатацией всех систем. В рамках контракта на плановую сервисную поддержку можно производить модификации на основании наиболее ценного эксплуатационного опыта операторов.

Полномасштабный комплект решений

Объем поставки включает в себя модуль Scrap Yard Supervisor («руководитель скрапного двора»), который рассчитывает варианты состава скрапа с оптимизацией стоимости, визуализирует информацию о технологических процессах и отслеживает процессы загрузки. Умные датчики, например, Scrap Basket Profile Monitor («монитор профиля скрапной корзины»), ведут мониторинг конкретных этапов технологического процесса, выявляют отклонения от стандартных условий эксплуатации и оповещают оператора. Решения для оптимизации технологических процессов EAF Optimizer («оптимизатор ДСП»), AOD Optimizer («оптимизатор ГКР») и LF Optimizer («оптимизатор УКП») обеспечивают: управление техпроцессами в динамическом режиме, вследствие чего улучшается качество продукции; мощные металлургические модели, позволяющие достигать соответствия критериям качества, связанным с производством; а также детальные расчеты используемых материалов, позволяющие сократить расходы. Модуль Ladle Tracker («следящий за ковшом») сообщает, какой ковш лучше всего подходит для предстоящей партии продукции, чтобы избежать ухудшения качества из-за остатков от предыдущих партий.

Высококачественный сортовой прокат из нержавеющей стали

Marcegaglia Stainless Sheffield – глобальный производитель сортовой продукции из нержавеющей стали. Компания известна своей способностью поставлять надежную продукцию высокого качества с широким диапазоном марок стали, профилей и размеров. Ее нержавеющая сталь представляет собой материал типа «sustainable», т. е. изготовленный по принципу рационального использования ресурсов с видом на долгосрочную перспективу; эта сталь более чем на 90% состоит из утилизированных материалов. Продукция плавится в Европе, и при этом используются такие энергоисточники и сырьевые материалы, что заказчики Marcegaglia Stainless в итоге получают меньший углеродный след, чем в среднем по промышленности.

Marcegaglia оснастит все производственные агрегаты плавильного цеха с мини-станом на предприятии в Шеффилде системами автоматизации от Primetals Technologies.

- Выходная секция для катаночного стана и линия производства прутка в бунтах сообща обеспечивают расширение возможностей прокатного стана в части выпуска продукции крупных размеров и в части термомеханической прокатки при низкой температуре

- Новая чистовая группа клетей eDrive типа «мини-завод» повышает эффективность посредством интегрированной прокатки по принципу «single-family»

- Выходная секция для прутка в бунтах расширяет диапазон доступных размеров, что еще больше укрепляет положение Baoshan на рынке

Недавно компания Primetals Technologies завершила установку оборудования на предприятии компании Baoshan Iron and Steel в Шанхае, Китай. Был установлен новый комбинированный стан, оснащенный и выходной секцией для катаночного стана, и линией производства прутка в бунтах, способный производить 600 тыс. тонн продукции из разряда катанки и прутка в год. Данная установка – результат первого капиталовложения Baoshan в полностью новое сортопрокатное оборудование с момента установки первоначального стана в 1998 г. Новый стан специально разработан так, чтобы повысить производительность прокатного стана и расширить диапазон размеров: выходная секция для катаночного стана занимается катанкой размером 7,5–29 миллиметров, а линия производства прутка в бунтах занимается прутком размером 8–50 миллиметров.

Новая технология для повышения производительности прокатного стана

Чтобы сократить время простоев, Primetals Technologies применила четыре чистовые группы клетей типа «мини-завод» с технологий eDrive, оснащенные сверхпрочными 250-миллиметровыми клетьевыми станинами, и интегрировала процесс прокатки по принципу «single-family» (выпуск нескольких типов продукции с одного захода) на стандартизированной линии прокатки. eDrive – одно из новейших решений для сортопрокатного производства от Primetals Technologies. Его цель – расширить и без того обширные возможности линии оборудования из разряда сортопрокатных станов, которое предлагает компания. Решение повышает максимальную нагрузку, которую переносит оборудование; снижает долгосрочные расходы; позволяет выполнять термомеханическую прокатку при низкой температуре и применять быстросменные валки; а также имеет и другие преимущества.

В объем работ по проекту вошли поставка оборудования, инжиниринг и контроль за проведением работ на площадке, выполняемый открытым консорциумом между Baowu Steel Group и Primetals Technologies. Полный перечень оборудования включил в себя: чистовые группы клетей eDrive типа «мини-завод»; оптические средства для направляющих; новейшие сортовые моталки системы Гаррета; а также пакет мехатронных решений, состоящий из ПО, необходимого для данного ключевого механического оборудования.

Индивидуальная сервисная поддержка

Выражая свою признательность в письме, Танг Джинсонг (Tang Jinsong), директор по сортопрокатному производству Baosteel, поблагодарил Primetals Technologies, сказав: «В период пусконаладки мы получили высокоспециализированную техническую поддержку от команды Primetals Technologies на предприятии, в том числе от персонала по технологии прокатки, средам и надзору за механическим оборудованием. Мы также получили внимательную и индивидуализированную поддержку от команды послепродажного обслуживания. Мы глубоко удовлетворены этим и хотели бы выразить свою искреннюю благодарность.»

«Высокоскоростная чистовая группа клетей eDrive от Primetals Technologies для обработки катанки и технология производства прутка в бунтах получили высокую оценку. Кроме того, все стороны-участницы похвалили ход выполнения проекта.»

Baoshan Iron and Steel является дочерней компанией Baowu Steel Group и находится в Шанхае, КНР. Она оказывает весь спектр услуг, связанных со стальной продукцией, и специализируется на обработке и продажах марок нержавеющей и углеродистой стали, – в том числе продукции из разряда высококачественной катанки с конца 1990-х гг., – а также на предоставлении технических услуг, связанных с указанной продукцией.

Горячекатаный бунт во время пусконаладки выходной секции для катаночного стана.

- Новый пятилетний контракт на обслуживание, основанный на стоимости одной тонны

- Ремонт и обслуживание оборудования и компонентов в составе МНЛЗ

- Улучшения технологического процесса для повышения эксплуатационных показателей и долговечности оборудования

- Работы будут выполняться на находящемся поблизости объекте площадью в 40 тыс. кв. футов (3700 кв. м), который находится в эксплуатации у Primetals Technologies

Компания Primetals Technologies получила от Outokumpu Stainless USA – компании-лидера в сфере производства продукции из нержавеющей стали – контракт сроком на пять лет, основанный на стоимости одной тонны. Primetals будет отвечать за ремонт и обслуживание одноручьевой машины непрерывного литья заготовок Outokumpu в г. Калверт, штат Алабама, США.

Приверженность улучшению технологического процесса

Данный контракт знаменует значительные изменения в формате работ по обслуживанию, которые выполнялись ранее. Primetals Technologies задействует свое доскональное понимание имеющегося оборудования и выполнит будущие улучшения технологического процесса. Компания привержена цели улучшения эксплуатационных показателей и долговечности МНЛЗ, которую она поставила Outokumpu в 2012 году. В рамки этой работы входит внедрение последних инновационных технологий смазки кристаллизатора и наплавки роликов.

Работы по обслуживанию будут перенесены на находящийся поблизости в Калверте объект площадью в 40 тыс. кв. футов (3700 кв. м), который находится в эксплуатации у Primetals Technologies. Этот ход оптимизирует работы по обслуживанию и обеспечит Outokumpu дополнительное пространство в ее плавильном цехе для другой производственной деятельности. В период осуществления данного перехода не возникнет никаких сбоев в производстве Outokumpu в Калверте или в работе машины непрерывного литья заготовок.

Получение этого контракта – наряду с недавним соглашением об обслуживании МНЛЗ с ArcelorMittal Nippon Steel (AM/NS) Calvert – еще больше укрепляет позицию Primetals Technologies в сфере предложения и оказания услуг по upstream- и downstream-переделам (допрокатным и прокатным, соответственно) в Соединенных Штатах.

Полный масштаб обслуживания

Контракт охватывает широкий диапазон работ по обслуживанию оборудования МНЛЗ, которые обеспечат этому оборудованию оптимальные эксплуатационные показатели и долговечность. Сюда входят ремонт и обслуживание кристаллизаторов, механизмов качания, а также устройства изгиба, радиальных секций, правильной машины и горизонтальных сегментов. Кроме этого, Primetals Technologies поручено поддерживать в надлежащем состоянии ролики МНЛЗ (как новые, так и восстановленные), шпиндели, ролики рольгангов, приводные валы рольгангов, а также осуществлять весь масштаб контроля за запчастями.

Primetals Technologies также применит свою инновационную технологию Hiper Coat к медным частям кристаллизатора; технология наделит их варьирующейся жесткостью, благодаря чему срок службы данных компонентов увеличится. Аналогичным образом, фирменная технология наплавки Primetals улучшит эксплуатационные показатели и износостойкость роликов МНЛЗ. В рамки контракта также входят настройка кристаллизатора раз в полгода и отчет о проделанной работе, работы по обслуживанию основного оборудования и шефнадзор за такими работами, а также услуги по поддержке производственных специалистов.

Доступ к продвинутым технологиям

Еще одно преимущество соглашения об оказании услуг – возможность для клиентов, заключивших его, получать доступ к удаленной поддержке посредством продвинутой платформы по управлению производственными процессами под названием «Through-Process Optimization» («сквозная оптимизация процессов»). Кроме этого, система электронных услуг m.space позволяет операторам заказывать в онлайне запчасти, получать доступ к полезным учебным мероприятиям, а также централизовать документацию по предприятию.

Более того, платформа Maintenance and Asset Technology (MAT/«технология обслуживания и работы с активами») предлагает набор средств для отслеживания состояния медных частей кристаллизатора и комплектов роликов в реальном времени. Функция MAT по планированию предупредительного обслуживания, разработанная Primetals Technologies, использует стратегии обслуживания на базе принципа приоритетности эксплуатационной надежности, чтобы определить схемы действий на случай отказа оборудования и оптимизировать срок службы активов. В MAT также входят: функция графического отслеживания хода выполнения нарядов на работы; функция прогнозирования, призванного повысить производительность в целом; а также панель КПП для отчетности, наполненной ценными аналитическими сведениями. MAT разработана на началах портативности, так что ее можно использовать с планшетов; это гарантирует доступ с площадки предприятия и в автономном режиме (офлайн).

О компании Outokumpu

Будучи лидером в сфере производства нержавеющей стали по принципу sustainability (рациональное использование ресурсов с видом на долгосрочную перспективу), компания Outokumpu ускоряет общий переход к «зеленому» производству. Ее бизнес основан на принципах циркулярной экономики (circular economy: экономика, основанная на возобновлении ресурсов). Продукция Outokumpu на 95 процентов делается из утилизированных материалов, которые она затем преобразует в полностью утилизируемую нержавеющую сталь. Эта сталь применяется в обществе различными способами, – в т. ч. в инфраструктуре, сфере mobility (технологии и услуги по перемещению людей и товаров), а также секторе производства бытовой техники. В США в эксплуатации у Outokumpu находится самый современный стан в Америке для прокатки продукции из нержавеющей стали; стан стоит на предприятии в г. Калверт, штат Алабама. Компания Outokumpu, которая выпускает обширный диапазон продукции и является лидером отрасли по качеству технического обслуживания и других услуг, занимает второе место в Соединенных Штатах по объему производства нержавеющей стали по принципу sustainability. Узнайте больше: www.outokumpu.com

- Primetals Technologies празднует выполнение 100 установок системы управления электродами Melt Expert

- Ключевые факторы успеха – высокий уровень точности и результативная оптимизация процессов плавки в дуговых сталеплавильных печах

- Среди существенных преимуществ для сталепроизводителей – повышение производительности и экономия затрат благодаря более низким показателям расхода

У всех атлетов, показывающих высокие результаты на Летних Олимпийских играх 2024 в Париже, есть несколько общих характеристик: они точны и результативны, и они демонстрируют лучшее в мире умение в своих видах спорта. Интересно то, что все эти свойства можно обнаружить и в системе управления электродами Melt Expert («Эксперт по плавке») от компании Primetals Technologies для дуговых сталеплавильных печей (ДСП) и установок ковш-печь (УКП).

Заказчики по всему миру, установившие Melt Expert, получают выгоду от повысившейся производительности, понизившегося потребления энергии и электродов, а также более низких производственных затрат. Проще говоря, данная ведущая система для оптимизации плавильных процессов радикально меняет ситуацию для тех сталепроизводителей, которые хотят извлечь максимум пользы из своих ДСП и УКП. Недавно Primetals Technologies отпраздновала 100-ую установку Melt Expert на предприятии заказчика в Турции. Все эти установки были выполнены в течение последних четырех лет.

100 установок Melt Expert

Недавняя установка Melt Expert на ДСП в Турции является значительной вехой. Melt Expert обеспечивает динамическое управление процессом плавки, повышает стабильность процесса и помогает работникам плавильного цеха преодолеть трудности, связанные с варьированием свойств скрапа (лома). Интегрированная система Foaming Slag Manager («Менеджер вспенивания шлака») и модель Dynamic Spray Cooling («Динамическое форсуночное охлаждение») обеспечивают дополнительный контроль над технологическим процессом и улучшения эффективности работы. Полномасштабный пакет средств диагностики предоставляет операторам детальную диагностику процесса плавки, показатели расхода электродов и ключевые производственные показатели посредством интуитивно понятной информационной панели.

Точность и контроль над процессами плавки

Эксперты по автоматизации от Primetals Technologies потратили годы тяжелой работы, чтобы усовершенствовать производственные показатели Melt Expert, в результате чего система стала настоящим чемпионом в сфере систем управления электродами для ДСП и УКП. Система Melt Expert предлагает многочисленные преимущества инженерам-технологам, руководителям заводов и персоналу техобслуживания: она значительно увеличивает производительность печей путем решения распространенной проблемы пониженной скорости прохождения материалов через агрегат и эффективности процессов производства стали. Она также решает проблему высоких затрат на энергию, связанных с процессом плавки, путем снижения объема потребления электроэнергии. Система обеспечивает точное воспроизведение заранее запрограммированного процесса плавки, что решает проблему производственной нестабильности и недостатка точности. Более того, она оптимизирует процесс плавки путем улучшения общих производственных показателей печи и качества выпускаемой продукции.

Обеспечение максимальной производительности

Как и спортивное снаряжение, систему Melt Expert следует поддерживать в форме, чтобы беспрестанно извлекать из нее весь имеющийся потенциал. Primetals Technologies предлагает сервисную поддержку по всему миру, в том числе помощь непосредственно на рабочей площадке, чтобы система и ее параметры были оптимально настроены под изменения в таких факторах, как плотность и качество скрапа. Сервисные контракты предусматривают поддержку для решения проблем, проверки качества техобслуживания системы, оптимизацию на основе анализа данных и гарантированный срок реагирования на запросы клиентов.

Подписывая контракт на ежегодное оказание сервисных услуг, сталепроизводители получают несколько преимуществ. Выделенная горячая линия, обслуживаемая экспертами, помогает быстро и досконально разрешить любой связанный с производством вопрос. Удаленная поддержка в реальном времени дает специалистам от Primetals Technologies моментальный доступ к критическим данным, чтобы выполнить анализ и сделать ценные наблюдения, которые сам заказчик, возможно, сделать не может.

Система управления электродами Melt Expert была 100 раз установлена на дуговых сталеплавильных печах и установках ковш-печь.

- Primetals Technologies поставит 2-ручьевую МНЛЗ с оптимизированной геометрией роликов

- Машина будет рассчитана на производство как стандартной, так и кремнистой стали

- Это уже третий крупный проект в области литья за три месяца, что демонстрирует тесное и многодесятилетнее сотрудничество между Baosteel и Primetals Technologies

Самый крупный в мире сталепроизводитель – компания Baosteel, входящая в Baowu Group, – уже имеет в эксплуатации более 20 МНЛЗ (машин непрерывного литья заготовок), поставленных компанией Primetals Technologies. Тесное сотрудничество, основанное на взаимном доверии, было налажено в 1990-х годах. 18 июня 2024 года Baosteel подписала с Primetals Technologies контракт на самый недавний проект в области непрерывного литья – на этот раз для завода в Шанхайском регионе Китая. Это третий заказ на МНЛЗ от Baowu Group за три месяца – факт, дополнительно подчеркивающий прочность партнерства между двумя компаниями.

Новая МНЛЗ №6 будет производить марки как стандартной, так и кремнистой стали для различных отраслей, в том числе производства бытовой техники и автопромышленности. Primetals Technologies поставит механическое оборудование и полномасштабные системы автоматизации Уровней 1 и 2, а также выполнит работы по сборке и внедрению.

Конструкция МНЛЗ нового поколения

Для производства марок стали, требующих особых усилий, необходима хорошо сбалансированная комбинация продвинутого проектирования механической части и таких решений по автоматизации и цифровизации, которые соответствовали бы принципу «future-proof» (т.е. чтобы они остались актуальными и в случае перемен в будущем). Новая МНЛЗ Baosteel будет оснащена несколькими новыми технологиями; этот факт, а также доказанные экспертные знания и навыки персонала Primetals Technologies, а также лидерство последней в плане инноваций (что лишний раз подчеркивает большое количество патентов, которое она имеет), стали одними из ключевых факторов, повлиявших на выбор поставщика компанией Baosteel.

Высокоинновационные решения

Специалисты от Primetals Technologies определят идеальную геометрию роликов МНЛЗ уже на этапе проектирования. Это произойдет благодаря революционной модели, недавно разработанной Primetals Technologies, которая на 50 процентов сокращает колебания уровня металла в кристаллизаторе, вызванные неустойчивым выпучиванием; это приводит к повышению и скорости разливки, и производительности.